HACCP-Richtlinien für Verpackungen: Was ist damit gemeint?

Das HACCP-Konzept dient einer umfassenden und ständigen Qualitätssicherung. Es hilft dabei, potenzielle Gesundheitsrisiken zu identifizieren und zu bewältigen, um die Sicherheit der Kunden und Konsumenten zu gewährleisten. Die HACCP-Richtlinien basieren auf sieben Grundsätzen. Neben anderen Bereichen ist das Konzept auch für die Verpackungsindustrie relevant und von Nutzen.

Sinn und Zweck der HACCP-Richtlinien

Der Artikel 5 der Verordnung (EG) 852/2004 über Lebensmittelhygiene verpflichtet Lebensmittelhersteller und -unternehmen dazu, bestimmte Verfahren zur Qualitätssicherung und zum Schutz der Verbraucher einzurichten, zu realisieren und permanent aufrechtzuerhalten. Das Ganze erfolgt auf Basis der sogenannten HACCP-Grundsätze, wobei die Abkürzung HACCP für „Hazard analysis and critical control points“ steht.

Auf diese Weise sollen vorhandenen Risiken in Bezug auf die Lebensmittelsicherheit und die Konsumentengesundheit ermittelt, analysiert, bewertet und letztendlich bewältigt werden. Dadurch ist eine ständige Schwachstellenüberwachung möglich um z.B. Schadstoffe in Lebensmitteln zu vermeiden. Neben den Lebensmittelherstellern sind aber auch große Teile der Verpackungsindustrie in die HACCP-Thematik involviert.

Warum das so ist und wie Verpackungshersteller mittlerweile die HACCP-Grundsätze interpretieren und umsetzen, erläutert der folgende Beitrag.

Definition HACCP-Konzept: Aufbau, Bedeutung und Auswirkung

Das HACCP-Konzept umfasst insgesamt sieben Richtlinien bzw. Grundsätze. Nicht erfasst sind dabei die vorbereitenden Schritte. Dafür aber werden sie in einer Leitlinie der EU zu HACCP sowie im Codex Alimentarius, einer Sammlung internationaler Lebensmittelstandards, aufgeführt.

Inhaltlich geht es dabei unter anderem um

- den Aufbau von HACCP-Teams,

- Produktbeschreibungen,

- die Ermittlung der Verwendungszwecke,

- die Beschreibung von Herstellungsverfahren in detaillierten Flussdiagrammen,

- die anschließende Überprüfung der Flussdiagramme sowie

- die Auflistung der Gefahren und Überwachungsmaßnahmen.

Diese Punkte aus dem Leitfaden der EU zur HACCP-Umsetzung erfolgen im Rahmen der Gefahrenanalyse. Sie stellt den ersten von insgesamt sieben Grundsätzen dar, auf denen das HACCP-Konzept basiert:

- Gefahrenermittlung

Gemäß des HACCP-Konzepts sollen alle eventuellen Gefahren ermittelt und anschließend das daraus resultierende Risiko beurteilt bzw. bewertet werden.

Dabei sind alle Prozessstufen hinsichtlich der Behandlung von Lebensmitteln zu berücksichtigen. Das bedeutet: Sämtliche Gefahrenquellen vom Eingang der Waren bis zur Abgabe an den Kunden müssen festgestellt werden. Zur sicheren Ermittlung müssen eine detaillierte Gefahrenanalyse, verschiedene Fließprogramme und bestenfalls eine Risikomatrix erstellt werden. - Bestimmen von kritischen Lenkungspunkten

Ein HACCP-Konzept hat den Zweck, sämtliche Punkte zu identifizieren, die ein potenzielles Gesundheitsrisiko bedeuten. Diese Punkte werden auch als „kritische Lenkungspunkte“ bzw. Critical Control Points (CCP) bezeichnet.

Sie orientieren sich immer an der Gesundheit der Verbraucher, die permanent sichergestellt werden muss. Ein HACCP-Entscheidungsbaum kann hier als wichtige Hilfe für das Ermitteln der kritischen Lenkungspunkte dienen. - Festlegen von Parametern und Grenzwerten

Analog zu den Lenkungspunkten müssen die Hersteller von Lebensmitteln auch bestimmte Grenzwerte festlegen, die nicht überschritten werden dürfen, da ansonsten die Gesundheit der Verbraucher nicht mehr sichergestellt werden kann.

Diese Grenzwerte beziehen sich auf verschiedene Bereiche, wie beispielsweise Auslieferungstemperaturen oder Lager- und Bearbeitungsdauer. Gesetzliche Vorschriften sind hier ebenso zu beachten wie der neueste Stand von Technik und Wissenschaft. - Überwachen und Prüfen der kritischen Kontrollpunkte

Die Grenzwerte fungieren als der jeweils maximal tolerierbare Wert. Kritische Kontrollpunkte müssen permanent und zuverlässig überwacht werden. Dies kann zum Beispiel durch Messungen, Beobachtungen oder Produktkontrollen passieren. Als Parameter für die Überwachung sind vor allem physikalische Messgrößen wie pH-Werte oder Temperaturwerte relevant. - Festlegen von Korrektur- und Verbesserungsmaßnahmen

Hier sehen die HACCP-Richtlinien vor, dass alle möglichen Ursachen für Fehler zu identifizieren sind. Die Ursachenforschung stellt also die Basis für das Benennen und Einleiten der jeweils erforderlichen Korrekturmaßnahmen dar. Dabei steht auch die Prävention im Fokus, um einmal aufgetretene Fehler zukünftig zu vermeiden. - Verifizierungsverfahren

Das von den Unternehmen aufgestellte bzw. festgelegte HACCP-Konzept muss gemäß den Richtlinien regelmäßig kritisch auf Aktualität und Mängel untersucht werden. Dadurch lassen sich die Qualität des eigenen Konzepts, der Überwachungsszenarien und damit auch der Lebensmittel sicherstellen. - Erstellen und Archivieren von Dokumenten und Aufzeichnungen

Um die Erfüllung der Sorgfaltspflicht im Bedarfsfall nachweisen zu können, muss das gesamte Konzept inklusive Überwachungsvorgängen, Gefahrenanalyse und Kontroll- oder Korrekturmaßnahmen detailliert dokumentiert werden.

Eine solche Dokumentation ist gerade für Beweisführungen im Schadensfall, bei IFS-Audits oder bei Kontrollen seitens der Lebensmittelüberwachung eminent wichtig.

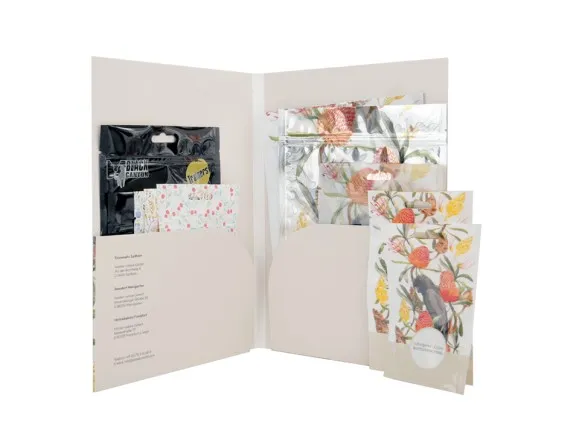

Produktberater Flexible Verpackungen

Ob Rollenware für Snacks oder Standbodenbeutel mit Zipper und Fenster - ich bin Ihr Berater für Verpackungen aus Folie, Kraftpapier und Monomaterialien. Geeignet für Food, Kosmetik, Non-Food, Chemie und andere Branchen.

"Maximaler Inhalt mit minimalem Materaleinsatz!"

Ich helfe Ihnen bei allen Fragen zu unseren Flexiblen Verpackungen.

Entdecken Sie unser Angebot an Beutelverpackungen!

Die Bedeutung von HACCP für die Verpackungsindustrie

Die stetig steigenden Anforderungen im Hinblick auf Qualität, Sicherheit und Hygiene betreffen aber nicht allein die Lebensmittel- und Ernährungsindustrie. Es gibt zahlreiche gesetzliche Vorschriften und Richtlinien, die auch die Hersteller in anderen Branchen aktuell erfüllen müssen.

Neben dem HACCP-Konzept haben zum Beispiel auch

- das Lebensmittel- und Futtermittelgesetzbuch (LFGB),

- die Good Manufacturing Practice der Verordnung (EG) Nr. 2023/2006 oder

- der IFS Food Standard

eine hohe Relevanz.

Dabei wird in diesen Verordnungen, Gesetzen und Richtlinien immer ausdrücklich betont, dass stets eine hohe Produktqualität gewährleistet und die Verbraucher vor Schäden geschützt werden sollen.

Überprüfung der Herstellungsprozesse soll nicht eingehaltene Standards aufdecken

Um diese Forderung permanent umzusetzen, muss die Hersteller- bzw. Fertigungspraxis auch bei Zulieferbetrieben sowie den für die Verpackung und den Transport von Lebensmitteln zuständigen Produzenten durch ein Eigenkontroll- bzw. Qualitätskontrollsystem stetig überwacht werden.

Genau das fordert zum Beispiel explizit die EG-Verordnung Nr. 2023/2006 zur Sicherstellung des Verbraucherschutzes. Anordnungen und Standards dieser Art unterstützen und flankieren das HACCP-Konzept branchenübergreifend.

Auch die Verpackungsindustrie ist hier gefragt. Der Bund für Lebensmittelrecht und Lebensmittelkunde (BLL) forderte bereits vor Jahren ein Zusammenwirken der Hersteller von Food-Artikeln, Tierfutter oder Pharma-Produkten mit den Lebensmittelabpackern und den Herstellern von Verpackungssystemen.

Qualitätskontrolle – auch beim Fertigungsprozess von Verpackungssystemen

Verpackungen, die im Lebensmittelbereich zum Einsatz kommen, dienen primär dazu, das jeweilige Verpackungsgut bei Transport und Lagerung vor Beschädigungen und schädlichen Umwelteinflüssen zu schützen.

Qualitativ hochwertige Verpackungslösungen stellen dabei in vielen Fällen eine längere Haltbarkeit der Lebensmittel sicher, indem sie zum Beispiel die bestmögliche Barriereleistung bieten. Dazu zählt auch eine Begasung mit Schutzatmosphäre.

Inwieweit eine Kreuzverpackung oder ein Doypack sämtliche Anforderungen hinsichtlich Qualität und Schutzfaktor zuverlässig erfüllt, wird in den meisten modernen Betrieben der Verpackungsindustrie in der Regel direkt an der Verpackungslinie vollautomatisch kontrolliert.

Moderne Kontroll- und Überwachungstechnologien direkt an der Verpackungslinie

Die Gewährleistung von Qualität und Schutzleistung erfolgt meistens durch nicht-invasive Systeme. Hierbei handelt es sich um Inspektionsprozesse, die in der Form strukturiert und organisiert werden, dass keine einzelnen Verpackungen zwecks Überprüfungen aus den betriebsinternen Prozessabläufen herausgezogen werden müssen.

Sie fungieren viel mehr als integrierte Kontrollsysteme, bei denen spezielle Scanner, Sensoren und ähnliche Mechanismen die Einhaltung der Anforderungen überprüfen. Mithilfe dieser Überwachungstechnik wird gewährleistet, dass die Verpackungssysteme alle Anforderungen an die Lebensmittelsicherheit in vollem Umfang erfüllen.

Hier kommt aber noch ein zweiter Aspekt hinzu: Durch diese vollautomatisch ablaufende Kontrolle ohne manuellen Eingriff in die Produktionsabläufe unterstützen die entsprechenden Systeme gleichzeitig hohe Produktionstaktzahlen.

Mehrwertiger Nebeneffekt: Optimierung von Fertigungsprozessen durch Informationstransfer

Durch das gezielte Zusammenspiel von vor- und nachgelagerten Komponenten der Prozess- und Verpackungslinie können die vom Kontrollsystem identifizierten Verpackungen mit Beanstandungen oder Beschädigungen ohne manuelles Eingreifen einfach und schnell ausgeschleust, damit Regelungen und Vorschriften für Lebensmittelverpackungen eingehalten werden können.

Als weiterer Positiveffekt lässt sich der gesamte Produktionsprozess optimieren. Denn die technologisch hochwertigen Kontrollsysteme sind beispielsweise in der Lage, vorgelagerte Maschinen zu füttern. Typischerweise kommen in diesem Bereich Etikettierer, Siegelmaschinen oder Füllroboter zum Einsatz. Diese können dann direkt auf die erkannten Fehler, Mängel und Abweichungen in angemessener Form reagieren.

Große Bandbreite an Technologien ermöglichen eine umfassende Qualitätsprüfung

Für die Überprüfung der Einhaltung der Qualität und anderer Anforderungen bei unterschiedlichen Verpackungsmaterialien und Prozessabläufen steht ein breites Spektrum an verschiedenen Technologien, Systemen und Verfahren zur Verfügung. Für eine gezielte Qualitätskontrolle von Primärverpackungen wird zum Beispiel insbesondere die Dichtigkeitsprüfung genutzt.

Der Grund hierfür liegt auf der Hand: Wenn eine Verpackung von Lebensmitteln wie Käse oder Wurst undichte Stellen aufweist, kann dies dazu führen, dass die verpackten Waren verderben. Das ist nicht nur für den Empfänger der Ware bzw. den Konsumenten ein Unding, sondern kann auch die Reputation und das Image des Herstellers nachhaltig schädigen.

Schlimmstenfalls kommt es sogar zu teuren Rückrufaktionen, was für die betroffenen Unternehmen dann unter Umständen in einem finanziellen Fiasko endet. Genau diese Szenarien sollen durch hohe Sicherheitsstandards und umfassende Qualitätskontrollen bereits im Vorfeld vermieden werden.

Die Inline-Dichteprüfung als Kontrollinstrument für Verpackungen mit Schutzgas

Ein wichtiges Kontrollinstrument stellt in diesem Zusammenhang die so bezeichnete Inline-Dichteprüfung dar. Angewendet wird dieses Prüfverfahren bei Verpackungen mit Schutzgas. Das Verfahrensprinzip selbst ist verhältnismäßig simpel, aber sehr effektiv.

So werden verschiedene Geräte genutzt, die auf Prüfgas zurückgreifen. Die Geräte sind mit sensiblen Gassensoren ausgestattet, die selbst minimale Undichtigkeiten zuverlässig identifizieren. Als Prüfgas kommen hier in der Regel Wasserstoff, Helium oder Kohlendioxid zum Einsatz.

Visuelle Inspektionssysteme sind als Überwachungstechnik unverzichtbar

Immer häufiger übernehmen auch visuelle Inspektionssysteme die Überprüfung. Systeme dieser Art sind prädestiniert für die Qualitäts- und Anforderungskontrolle bei Verpackungen wie Schlauchbeuteln oder Trays.

Ihre hauptsächliche Aufgabe dabei ist die Überprüfung der Siegelnähte. Zudem sind sie darauf ausgerichtet, Verunreinigungen der Nähte zu identifizieren und die korrekte Positionierung von Aufklebern und Etiketten zu kontrollieren.

Die meisten visuellen Inspektionssysteme verfügen neben der obligatorischen Kamera über ein integriertes Bilderkennungssystem sowie eine spezifische Anwender-Software zur Auswertung der Daten.

Die Verpackungen werden an der Kamera und somit auch am Bilderkennungssystem vorbeigeführt. Erkennt das System eine Abweichung von dem vorab auf Basis der HACCP-Richtlinien definierten und abgespeicherten Ist-Zustand, übermittelt die Bilderkennung die Daten an das System.

Die undichte oder optisch nicht einwandfreie Verpackung wird dann automatisch aus dem Prozessablauf herausgefiltert. Visuelle Inspektionssysteme weisen dabei generell den Vorteil auf, dass sie im Rahmen besonders hoher Liniengeschwindigkeiten optimale Ergebnisse liefern.