Bedrucken und veredeln von Wellpappe: Verfahren, Techniken und Anwendungen

Das Bedrucken und Veredeln von Wellpappe ermöglicht es, Verpackungen sowohl funktional als auch optisch aufzuwerten. Druckverfahren wie Flexodruck, Offsetdruck und Digitaldruck sowie Veredelungstechniken wie Lackierungen und Heißfolienprägung verwandeln Wellpappe in einen hochwertigen Markenbotschafter mit Wiedererkennungswert. Erfahren Sie mehr über die vielfältigen Anwendungen, von Versandverpackungen bis hin zu POS-Displays.

Wie wird Wellpappe bedruckt?

Das Bedrucken von Wellpappe erfolgt je nach Anforderung, Motiv und Auflage mit unterschiedlichen Techniken. Die vier gängigsten Druckverfahren für Wellpappe sind der Flexodruck, der Offsetdruck und der Digitaldruck. Jedes Verfahren bietet eigene Vorteile: Der Flexodruck eignet sich für große Auflagen mit einfachen Motiven, während der Offsetdruck für detaillierte und hochwertige Druckbilder bei großen Auflagen verwendet wird. Der Digitaldruck ist ein Verfahren, bei dem Druckdaten direkt vom Computer an die Druckmaschine übertragen werden, ohne dass eine feste Druckform benötigt wird.

Welche Druckverfahren gibt es für Wellpappe?

Digitaldruck auf Wellpappe – flexibel und wirtschaftlich

Der technisch moderne Digitaldruck eignet sich ideal für kleine bis mittlere Auflagen – beispielsweise für personalisierte Versandkartons, Promotionsaktionen oder häufig wechselnde Designs. Da keine feste Druckform benötigt wird, lassen sich die Druckdaten direkt vom Computer an die Maschine übertragen – schnell, flexibel und kosteneffizient. Besonders vorteilhaft ist das Verfahren bei individuellen Motiven oder variablen Inhalten wie Seriennummern. Dank entfallender Vorlaufkosten ist der Digitaldruck auch bei kleinen Stückzahlen wirtschaftlich. Zum Einsatz kommen vor allem zwei Verfahren:

- Inkjetdruck: Tintendüsen sprühen mikroskopisch kleine Farbtropfen präzise auf die Oberfläche

- Laserdruck: Farbiger Toner wird per elektrischer Ladung aufs Material übertragen und fixiert

Beide Verfahren liefern saubere Ergebnisse – ideal für glatte Wellpappen.

Offsetdruck auf Wellpappe – für höchste Ansprüche

Der Offsetdruck bietet exzellente Bildqualität, brillante Farben und eignet sich ideal für aufwendige Designs und große Auflagen. Der Offsetdruck ist ein Verfahren, bei dem die Druckfarbe zuerst auf eine Platte und dann auf die Druckoberfläche übertragen wird. Gedruckt wird aber auf Papier, das später auf die Wellpappe kaschiert wird – der sogenannte kaschierte Offsetdruck. Das Ergebnis: eine stabile, glatte und edel wirkende Verpackung. Trotz höherer Einrichtungskosten ist das Verfahren bei konstanten Motiven und größeren Stückzahlen besonders wirtschaftlich.

- Typische Einsatzbereiche: Handel, Lebensmittel- und Kosmetikbranche

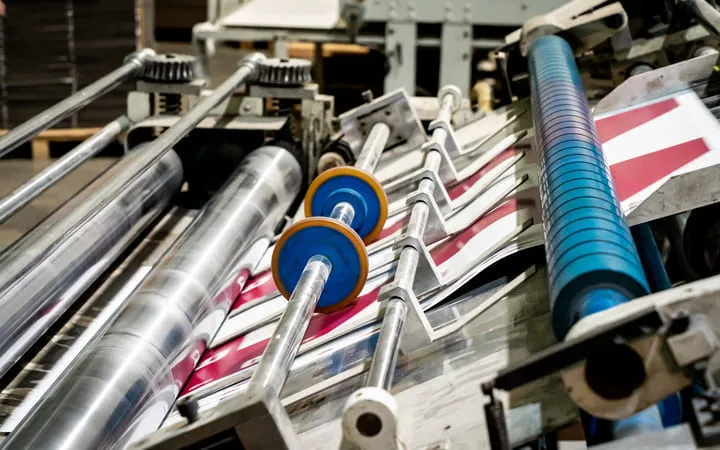

Flexodruck auf Wellpappe – effizient und robust

Der Flexodruck ist ein Druckverfahren, bei dem flexible Platten verwendet werden, um Motive auf Wellpappe zu übertragen. Es eignet sich besonders für hohe Auflagen und einfache Designs. Der Flexodruck ist das gängigste Verfahren für Versandverpackungen, Transportkartons und Standardlösungen.

Die Vorteile des Flexodrucks:

- Hohe Produktionsgeschwindigkeit

- Robuste Technik

- Zuverlässig auf unebenen Wellpappen-Oberflächen

- Einbindung von Spezialfarben, Lacken oder technischen Markierungen möglich

Die Druckqualität liegt unter der von Digital- und Offsetdruck, ist aber ideal, wenn Funktionalität und Kosten im Vordergrund stehen.

| Digitaldruck | Offsetdruck | Flexodruck | |

| Eignung | Kleine bis mittlere Auflagen | Große Auflagen, hochwertige Designs | Sehr hohe Auflagen, einfache Motive |

| Vorteile | Keine Druckform nötig, schnell, flexibel, ideal für Personalisierung | Beste Bildqualität, brillante Farben, edle Optik | Schnell, robust, günstig, auch auf unebenen Flächen einsetzbar |

| Typische Anwendungen | Personalisierte Kartons, Promotionsaktionen | Handel, Lebensmittel-, Kosmetikverpackungen | Standardverpackungen, Transportkartons |

Wellpappe aufwerten durch Veredelung

Neben dem eigentlichen Druck bieten Veredelungstechniken die Möglichkeit, Wellpappe zu veredeln und nicht nur optisch, sondern auch haptisch und funktional aufzuwerten. Ob edler Glanz, zusätzliche Schutzschichten oder auffällige Prägeeffekte – durch gezielte Veredelung entsteht ein hochwertiger Gesamteindruck, der Ihre Marke stärkt und die Verpackung zum Blickfang macht.

Welche Technik dabei zum Einsatz kommt, hängt von Ihrem Produkt, dem gewünschten Design und dem Einsatzzweck der Verpackung ab.

Lackierung von Wellpappe – Schutz und Veredelung in einem

Spot-Lack

- Wird gezielt auf bestimmte Bereiche aufgetragen.

- Rest der Fläche bleibt unlackiert.

- Eleganter Kontrast mit aufmerksamkeitsstarker Wirkung

- Für die Pharmaindustrie geeignet, da variable Daten ausgespart werden müssen.

Glanz- und Mattlack

- Glanzlack sorgt für eine spiegelnde und edle Oberfläche.

- Mattlackt überzeugt mit einer dezenten, rutschfesten Struktur.

Soft-Touch-Lack

- Ist ein wasserbasierter Lack.

- Zeichnet sich durch eine besondere Haptik aus.

- Je nach Zusammensetzung entweder weich, samtig oder gummiartig.

- Wird häufig für Premiumverpackung eingesetzt.

Sorgt in der Verpackungslogistik für Oberflächenschutz und optische Aufwertung – durch eine glatte, dichte Schicht mit funktionalen und dekorativen Eigenschaften.

Funktionale Vorteile:

- Schutz vor Feuchtigkeit, Abrieb und Verschmutzungen

- Verbesserte Haltbarkeit und Scheuerfestigkeit

- Versiegelung, Antihafteffekt, punktuelles Verschweißen möglich

Gestalterische Vorteile:

- Glänzende oder matte Effekte

- Haptische Highlights und gezielte Designakzente

- Steigert die Wahrnehmung am Point of Sale

Kaschierung von Wellpappe – für Stabilität und Premium-Optik

Bei dieser Veredelung wird eine zusätzliche Schicht aus Papier, Folie oder Kunststoff auf die Verpackung aufgebracht – für eine ansprechende Optik und erhöhte Widerstandsfähigkeit. Die Verbindung erfolgt meist mit wasserbasierten Dispersionsklebstoffen.

Vorteile der Veredelung:

- Glänzende, matte oder farbige Oberflächen möglich

- Höhere Stabilität und Schutz vor Feuchtigkeit

- Reduzierte Abnutzung bei häufiger Nutzung

Typischerweise wird bedrucktes Papier, etwa aus dem Offsetdruck, auf offene Wellpappe kaschiert – ideal für hochwertige Verpackungen in größeren Auflagen.

Bei der folienfreien Kaschierung wird die Oberfläche der Wellpappe nicht mit Kunststofffolie, sondern mit papierbasierten Materialien veredelt. Die folienfreie Kaschierung schützt die Oberfläche, sorgt für eine hochwertige Optik und erleichtert zugleich die Entsorgung über das Altpapier.

Heißfolienprägung – edle Akzente für starke Markenauftritte

Ein hochwertiges Veredelungsverfahren, bei dem unter Druck und Hitze farbige oder metallisch glänzende Folien – etwa in Gold, Silber, Kupfer, Matt oder Holografie – aufgetragen werden. Es eignet sich besonders zur punktuellen Hervorhebung von Logos, Schriftzügen oder Designelementen.

Vorteile der Heißfolienprägung:

- Starke visuelle Wirkung und Premium-Charakter

- Aufwertung von Haptik und Markenwahrnehmung

- Ideal für Geschenkverpackungen, Premiumprodukte und exklusive Markenpräsentation

| Lackierung | Kaschierung | Heißfolienprägung | |

| Beschreibung | Glatte, dichte Schicht mit Schutz- und Designeffekt | Aufbringen von Papier, Folie oder Kunststoff mit Klebstoff | Metallische oder farbige Folie wird mit Hitze und Druck aufgebracht |

| Vorteile | Schutz vor Feuchtigkeit, Abrieb und Schmutz, glänzend/matt, haptische Effekte | Höhere Stabilität, Schutz, optisch ansprechend, matte oder glänzende Oberfläche | Starke optische Wirkung, Premium-Look, gezielte Hervorhebung von Logos oder Designelementen |

| Typische Anwendungen | Versandverpackungen, POS-Verpackungen | Hochwertige Verpackungen, größere Auflagen | Geschenkverpackungen, Premiumprodukte, Markenartikel |

Welche Branchen setzen auf bedruckte Wellpappe?

Wellpappe ist längst nicht mehr nur ein reines Transportmittel – sie ist heute ein vielseitiger Werbebotschafter, Informationsvermittler und Imageträger. Durch moderne Druck- und Veredelungsverfahren lässt sich Wellpappe gezielt an die Anforderungen unterschiedlichster Branchen anpassen – sowohl funktional als auch gestalterisch

Ob schlicht bedruckt für den Versand oder auffällig gestaltet für den Point of Sale: Unternehmen aus verschiedensten Bereichen nutzen die Möglichkeiten, die das Bedrucken und Veredeln von Wellpappe bietet.

Bedruckte Wellpappe für Versandkartons und Transportverpackungen

Im modernen Versand- und Logistikbereich ist Wellpappe das bevorzugte Material für stabile und leichte Verpackungen. Durch den gezielten Druck von Logos, Hinweisen oder Markenbotschaften lassen sich Standardkartons in effektive Kommunikationsmittel verwandeln – ohne zusätzliche Kosten für Etiketten oder Aufkleber.

Neben der Optik spielen auch praktische Aspekte eine Rolle: Barcodes, Warnhinweise oder Handling-Symbole können direkt aufgedruckt werden und erleichtern die Logistik sowie den Transport von E-Commerce-Kartons. So wird selbst die schlichteste Transportverpackung zum Teil eines durchdachten Verpackungskonzepts.

POS-Displays aus bedruckter & veredelter Wellpappe

Am Point of Sale (POS) zählt der erste Eindruck. Mit individuell bedruckten und veredelten Wellpappe-Displays lassen sich Produkte aufmerksamkeitsstark präsentieren – sei es auf Paletten, als Thekendisplay oder als Bodenaufsteller. Dank moderner Druckverfahren können Werbebotschaften, Markenfarben und saisonale Designs flexibel umgesetzt werden.

Die Kombination aus geringem Gewicht, hoher Stabilität und einfacher Aufstellung macht Wellpappe-Displays zu einer beliebten Lösung im Einzelhandel. Besonders bei Aktionen oder Produkteinführungen sind sie ein effektives Marketinginstrument, das Funktion und Gestaltung ideal vereint.

Verkaufsverpackungen aus Wellpappe für Branding und Design

Verkaufsverpackungen aus Wellpappe sind mehr als reine Hüllen – sie sind ein zentrales Element Ihrer Markenkommunikation. Mit hochwertigen Druck- und Veredelungstechniken lassen sich Farben, Strukturen und Effekte umsetzen, die Aufmerksamkeit wecken und den Wiedererkennungswert Ihrer Marke stärken.

Besonders im E-Commerce und im stationären Handel bieten bedruckte Wellpappenverpackungen die Chance, sich visuell vom Wettbewerb abzuheben. Durch passgenaues Design und hochwertige Haptik wird aus einer einfachen Verpackung ein echtes Markenerlebnis.

Fazit

Das Bedrucken und Veredeln von Wellpappe vereint vielfältige gestalterische Möglichkeiten mit hoher funktionaler Qualität. Unterschiedliche Druckverfahren und Veredelungstechniken ermöglichen es, Verpackungen präzise an individuelle Anforderungen anzupassen – von der optischen Aufwertung bis hin zu speziellen Schutzfunktionen.

FAQ

Für das Bedrucken von Wellpappe werden vor allem Flexodruck, Offsetdruck und Digitaldruck eingesetzt. Die Wahl hängt von Motiv, Auflage und gewünschter Qualität ab.

Die Kosten für das Bedrucken und Veredeln von Wellpappe hängen von Druckverfahren, Auflagegröße und den gewählten Veredelungsoptionen ab. Für kleine Auflagen ist der Digitaldruck oft am wirtschaftlichsten, bei größeren Mengen lohnt sich Flexo- oder Offsetdruck.

Zu den gängigen Veredelungen gehören Lackierungen (z. B. Glanz-, Matt- oder Soft-Touch-Lack), Kaschierungen, Heißfolienprägungen sowie Beschichtungen zum Schutz oder zur Aufwertung der Oberfläche.

Von einfachen Versandkartons über auffällige Verkaufsverpackungen bis hin zu hochwertigen POS-Displays – bedruckte und veredelte Wellpappe eignet sich für unterschiedlichste Einsatzzwecke und Branchen.